https://tehnoros-ship.ru/products/oborudovanie_dlya_premeweniya_sudov/sistemy_transportirovaniya_sudov/

В конце 2019 г. «Завод подъемно-транспортного оборудования имени С.М. Кирова», входящий в Производственное объединение «ТЕХНОРОС» (далее — «ЗПТО им. С.М. Кирова», г. Санкт-Петербург), передал в эксплуатацию АО «ЦС «Звёздочка» (г. Северодвинск) первую спроектированную и полностью произведенную в России систему транспортирования судов (СТС) с автоматизированной системой управления.

Грузоподъёмность системы — 14 000 т. СТС поставлена с комплектом транспортно-построечного оборудования.

Ранее оборудование подобного класса поставлялось на российские судостроительные предприятия преимущественно европейскими и корейскими компаниями, однако после введения санкций подобные поставки стали невозможными.

СТС производства «ЗПТО им. С.М. Кирова» предназначена для перемещения надводных кораблей и подводных лодок с док-камеры в ремонтные цеха верфи.

На АО «ЦС «Звёздочка» СТС будет использоваться в основном для транспортирования подводных лодок.

СТС, поставленная «ЗПТО им. С.М. Кирова», оснащена автоматизированной системой управления (АСУ) на основе программируемого логического контролера (ПЛК).

Архитектура системы управления и программное обеспечение полностью разработаны в России.

В отличие от систем зарубежного производства, в конструкции судовозных тележек, входящих в состав СТС, применены не только гидравлические, но и механические системы безопасности.

В совокупности с возможностями АСУ данное техническое решение полностью исключает повреждение объекта во время подготовительных и транспортных операций.

Поставленное оборудование адаптировано для работы в неблагоприятных погодных условиях.

Выполнение транспортных операций теперь возможно производить в диапазоне температур от -25 до +35°С.

Гидравлические насосные станции, входящие в состав СТС, оснащены интегрированной системой подогрева/охлаждения рабочей среды.

При необходимости судовозные тележки можно погружать в морскую воду.

Всё поставленное оборудование обслуживается только российскими специалистами, что является весьма значимым фактором для предприятий военно-промышленного комплекса.

Проведенные на территории АО «ЦС «Звёздочка» испытания СТС показали, что российские машиностроители способны производить оборудование, не только не уступающее импортным аналогам по эксплуатационным свойствам, уровню автоматизации и надёжности, но и превосходящее их.

Применение современных СТС не только повышает уровень безопасности транспортных операций, но и их скорость.

С введением в эксплуатацию современной СТС производства «ЗПТО им. С.М. Кирова» время на подготовку к выполнению транспортной операции сократилось в 5-8 раз, в зависимости от параметров перемещаемого судна.

ДОН Дир -наше фсе

https://www.stanok-park.ru/novosti/vietnam/

В 2019 году, наш технический отдел получил заявку на английском языке с чертежами нескольких деталей. Которые планировало выпускать предприятие, расположенное в дружественном нам Вьетнаме. Со слов нашего заказчика, заявка была отправлена именно в Россию, по нескольким причинам, а именно:

· Технические специалисты Вьетнама хорошо знакомы со станками произведенными в СССР, так как наша страна помогала Социалисти́ческой Респу́блики Вьетна́м (СРВ) поставками промышленного оборудования уже много лет. Оборудование зарекомендовало себя хорошо и на некоторых предприятиях Юго-Восточной Азии работает по сегодняшний день.

· Льготные преференции для Вьетнама, при поставках оборудования из России.

· Низкий курс рубля по отношению к доллару, что делает коммерческие предложения из России более выгодными, по отношению к поставщикам из других стран.

Так как, в техническом задании, присутствовало много технических терминов на английском языке, его перенаправили нашим друзьям «Бюро переводов «OST», с которыми мы уже сотрудничаем много лет. По переведенному ТЗ наши специалисты подобрали три станка нашего производства, а именно:

1. Вертикально-фрезерный 6Т12

2. Широкоуниверсальный фрезерный 6Т83Ш

3. Горизонтально-фрезерный 6Т82Г

В кратчайшие сроки, три технико-коммерческих предложения на английском языке были отправлены во Вьетнам. В течении двух недель наши коллеги с полуострова Индокитай, изучали все ТКП полученные из нашей страны и после проведения конкурса, контракт отдали нашему предприятию. Был заключен договор, на русском и английском языке, после чего наше предприятие получило аванс 50% на производство станков.

Пока наш завод производил станки, Бюро переводов OST переводило паспорта от станков на английский язык. Станки мы произвели в оговоренный срок, в течении полутора месяцев. После чего заказчику было направлено видео испытаний и проверки в работе станков. По итогам этих видео мы получили второй платеж в долларах США в размере 50% от контракта.

https://topwar.ru/169892-raboty-po-modernizacii-sau-2s7m-malka-zaversheny.html

В России завершились работы по модернизации самоходной пушки 2С7М "Малка".

Это 203-мм самоходное орудие состоит на вооружении Сухопутных войск ВС России.

Первая модификация – 2С7 "Пион" – эксплуатировалась с 1975 года, модернизированная версия – 2С7М – с 1986 года.

Как сообщила пресс-служба "Уралтрансмаш" (входит в УВЗ), в ходе модернизации "Малки" были проведены работы по замене коробки передач, механизмов распределения и агрегатов энергообеспечения. Заменены приборы наблюдения и система наведения, аппаратура внутренней связи и радиостанция.

Обновлен комплекс противоатомной защиты.

Появилась возможность наведения на цель с помощью БПЛА.

Модернизированная машина прошла все положенные испытания, первый обновленный образец САУ уже готов к отправке в войска, предприятие заявляет о готовности к серийной модернизации имеющегося парка самоходных пушек "Малка".

Модернизация улучшила ходовые характеристики, маневренность и подвижность, командную управляемость и все основные характеристики орудия - говорится в сообщении.

Стоит отметить, что 2С7М "Малка", имея калибр пушки (2А44) 203 мм, способна вести стрельбу различными видами боеприпасов, включая активно-реактивные и специальные боеприпасы с ядерной боеголовкой.

Крупнокалиберные самоходные пушки в своё время разрабатывались в качестве средств возможного нанесения тактического ядерного удара.

Для справки:

боевая масса 2С7М "Малка" в прежней компоновке составляла 46,5 т, экипаж – 6 человек, использовалась радиостанция Р-173, возимый боезапас составлял 8 снарядов, в боевое положение самоходная пушка приводилась в течение 7 минут.

В России завершились работы по модернизации самоходной пушки 2С7М "Малка".

Это 203-мм самоходное орудие состоит на вооружении Сухопутных войск ВС России.

Первая модификация – 2С7 "Пион" – эксплуатировалась с 1975 года, модернизированная версия – 2С7М – с 1986 года.

В СССР модернизированная версия появилась через 11 лет. В России модернизировали первый раз с 1986 года

В СССР модернизированная версия появилась через 11 лет. В России модернизировали первый раз с 1986 года  34 года прошло

34 года прошло

В России завершились работы по модернизации самоходной пушки 2С7М "Малка".

Это 203-мм самоходное орудие состоит на вооружении Сухопутных войск ВС России.

Первая модификация – 2С7 "Пион" – эксплуатировалась с 1975 года, модернизированная версия – 2С7М – с 1986 года.

В СССР модернизированная версия появилась через 11 лет. В России модернизировали первый раз с 1986 года

В СССР модернизированная версия появилась через 11 лет. В России модернизировали первый раз с 1986 года  34 года прошло

34 года прошло

Артиллеристы есть? На кой болт она нужна вообще? По коронавирусу стрелять?

На кой болт она нужна вообще?

https://vk.com/u_z_t_s?w=wall-155962143_1766

Краснодарский завод ЮЗТС изготовил новый станок для специализированного госпредприятия Урала. Дата: 07 Апреля 2020.

Оборудование, произведенное «Южным заводом тяжелого станкостроения», успешно прошло испытания и готовится к отгрузке заказчику в Екатеринбург.

На одностоечном токарно-карусельном станке будут обрабатываться детали особой сложности из черных и цветных металлов для нужд энергетического машиностроения Урала и Сибири.

– Важно, что преемник завода им. Седина успешно завоевывает новые рынки сбыта, находит партнеров на Урале.

Это развитый промышленный регион, где востребованы высокотехнологичные металлообрабатывающие станки.

И сегодня мы можем предложить именно такую продукцию, – прокомментировал руководитель департамента промышленной политики края Иван Куликов.

Он также подчеркнул, что поставки станков кубанского производства, в том числе и на экспорт, растут благодаря активному участию в специализированных международных выставках, где предприятие представляет свои новейшие разработки.

Глава ведомства также отметил, что ЮЗТС входит в перечень организаций, деятельность которых допустима в соответствии с Указом Президента «Об объявлении в Российской Федерации нерабочих дней», поэтому завод продолжает работу.

Всего ЮЗТС изготовил 14 станков, три из которых отгрузили за границу – на Кубу и в Ригу.

По данным предприятия, сейчас в производстве находится 16 агрегатов и более десятка контрактов на стадии подписания.

Заказчики кубанского оборудования – промышленные предприятия из центральной России, Урала, Сибири, Санкт-Петербурга.

Напомним, что в 2016 году по инициативе губернатора Вениамина Кондратьева был разработан план восстановления отрасли станкостроения на базе завода им. Седина, велся активный поиск инвестора.

Преемником стал «Южный завод тяжелого станкостроения».

На сегодняшний день кубанские станкостроители активно восстанавливают свои позиции, их продукция востребована как в стране, так и за рубежом.

Южный завод тяжелого станкостроения официально включен Минпромторгом РФ в реестр российских производителей промышленной продукции.

В конце 2019 г. «Завод подъемно-транспортного оборудования имени С.М. Кирова», входящий в Производственное объединение «ТЕХНОРОС» (далее — «ЗПТО им. С.М. Кирова», г. Санкт-Петербург)

А ничего, что на месте завода ПТО уже давно "Ленту" с парковкой построили?

Тут в УРАновостях читаю, что путя подписал указ о стратегической важности и сохранения ЦНИИ 100 Трансмаш. Это питерский "танкоград" так называется.

И невдомек путе, что там уже все попипилено и земля продана разным хозяевам

http://oezdubna.ru/about/news/100-mln-igl-dlya-vzyatiya-krovi-budet-vypuskat-podmoskovnyy-zavod-eyliton-v-dubne/

Успешно завершены клинические испытания игл для взятия крови в вакуумные пробирки собственной разработки резидента ОЭЗ «Дубна» компании «Эйлитон».

Уже в середине мая на предприятии намерены приступить к их серийному выпуску.

Мощность производственной линии составляет 100 миллионов игл в год.

На базе одного из ведущих медицинских учреждений страны — ФГБУ «Национальный медицинский исследовательский центр трансплантологии и искусственных органов имени академика В.И.Шумакова» Минздрава России успешно завершились клинические испытания игл для вакуумных пробирок разработки и производства резидента ОЭЗ «Дубна» компании «Эйлитон».

Участвующие в испытаниях эксперты подтвердили, что по качеству эти медицинские изделия от российского производителя ни в чем не уступают лучшим зарубежным аналогам.

— Иглы будут производиться на полностью автоматизированной линии, которую мы приобрели у одного из ведущих мировых производителей, — рассказал генеральный директор ООО «Эйлитон» Александр Шибанов. — Она смонтирована, налажена и готова к запуску в эксплуатацию.

Мощность линии составляет 100 миллионов игл в год.

Отмечу, что сейчас в нашей стране иглы для вакуумных систем для взятия крови пока никто не производит, так что наша компания будет первопроходцем в данной сфере,

как в свое время первыми в России мы начали серийный выпуск вакуумных пробирок для взятия венозной крови Univac.

Сегодня консолидированные производственные мощности российских производителей позволяют практически на 80% обеспечить потребности в них отечественного здравоохранения и стопроцентно обеспечивает медучреждения Подмосковья.

Иглы — это неотъемлемая часть вакуумной системы для взятия крови.

Как и пробирки, они являются стратегически важной продукцией для здравоохранения.

По мнению Александра Шибанова, начать их производство необходимо как можно быстрее, поскольку ситуация с эпидемией коронавируса демонстрирует,

как важно иметь мощную современную медицинскую промышленность и в значительной степени не зависеть от импорта.

В настоящее время все документы по результатам испытаний новой медицинской продукции переданы в Росздравнадзор.

В течение ближайших трех-четырех недель «Эйлитон» рассчитывает получить регистрационное удостоверение и приступить к ее серийному выпуску.

«Роскосмос разместил на сайте заказ на «Прикладные инновационные исследования технологий создания ракетных двигателей, двигательных и энергетических установок изделий перспективной ракетно-космической техники и их ключевых элементов (НИР «Форсаж»)». Контракт предлагается на общую сумму 525,6 млн рублей. «Экспериментальное подтверждение работоспособности макета роторного магнитоплазмодинамического двигателя — 30 марта 2020 года», — написано в одном из документов, приложенных к заказу Роскосмоса». Возможно, из-за карантина сроки испытаний нового двигателя чуть сместятся, но в любом случае это месяцы, а не десятилетия.

Вот так будет выглядеть «Космический буксир» или ТЭМ (транспортно-энергетический модуль), макет которого уже был продемонстрирован на Международном авиакосмическом салоне-2019 года:

Энергетическая установка имеет пока мощность в один мегаватт, что уже вполне достаточно для лунных перелётов, а для полёта на Марс будет достаточно увеличить её мощность всего вдвое – и «поставив на 100-тонный космический корабль реактор с полезной мощностью в 2 МВт и снабдив его всего лишь 50 тоннами реактивного топлива, мы будем лететь на Марс 250 дней». 150 тонн — а не 3000 как у аналогичной химической ракеты. Из них – ВДУМАЙТЕСЬ! – 100 тонн будут возвращаемыми, а сгорит всего каких-то 50 тонн. В этом свете слова Маска «Ракеты SpaceX многоразового использования на 80 процентов, а их (Роскосмоса) — на 0» кажутся детским лепетом. Всё дело в том, что ракеты Маска – это просто трубы с горючим, а ТЭМ – КОРАБЛЬ в полном смысле этого слова, многоразовая, сложная и универсальная машина. Планетолёт в честном и серьёзном смысле слова – наконец-то как в фантастике.

Вопрос полёта первого ТЭМа связан теперь только с постройкой для него нужной инфраструктуры на космодроме Восточный. Научно-техническая же сторона дела уже изучена и воплощена в металле. И после её отладки в космосе станет ясно, что от «воздушных шаров» человечество перешло к полётам на «аппаратах тяжелее воздуха» со всеми вытекающими.

Обычно в «профессиональные» праздники пишут поздравление «Всем причастным» — но причастны тут все земляне, всё человечество. Мы знаем, что именно Россия подарила человечеству космос, и верим, что именно она сделает это во второй раз – подарит бесконечное пространство для развития, экспансии, экспериментов и приключений.

А вот такие пустячки и помогают машиностроению...

https://rostec.ru/news/kemerovskoe-predpriyatie-tekhmasha-budet-vypuskat-meditsinskie-klapany-dlya-apparatov-ivl/

Специалисты одного из ключевых предприятий концерна «Техмаш» Госкорпорации Ростех — Кемеровского механического завода (КМЗ) оперативно изготовили промышленный образец клапана, необходимого для подключений аппаратов искусственной вентиляции легких (ИВЛ) к системам подачи кислорода, сообщает пресс-служба администрации правительства Кузбасса.

Ранее такие консоли производили только на одном заводе России.

«Инженеры изготовили промышленный образец всего за одну ночь.

Клапаны обеспечивают удобное, быстрое и надежное подключение медицинской аппаратуры к источнику кислорода.

Мы развернем производство не только для Кузбасса, но и для всего Сибирского федерального округа

— в наших интересах помочь и соседним регионам»,

— заявил губернатор Кузбасса в воскресенье 12 апреля на оперативном совещании с промышленными предприятиями региона, выпускающими медицинскую продукцию.

Инженеры завода разработали устройство вместе со специалистами областной клинической больницы.

В настоящий момент составляется документация для получения необходимых сертификатов на медицинское изделия.

Уже на следующей неделе первая партия из 15 клапанов пройдет промышленные испытания.

Кемеровский механический завод — одно из старейших предприятий города и специализируется на производстве боеприпасов, товаров гражданского назначения и товаров народного потребления.

https://sdelanounas.ru/blogs/131896/#cut

В начале месяца на Южном заводе тяжелого станкостроения успешно прошёл испытания и был отгружен на специализированное госпредприятие в Екатеринбург одностоечный токарно-карусельный станок.

На нем будут обрабатываться детали особой сложности из черных и цветных металлов для нужд энергетического машиностроения Урала и Сибири.

Пресс-служба ЮЗТС отмечает, что Урал является стратегическим регионом, где завод рассчитывает закрепиться всерьёз и надолго.

В настоящее время подписано пять контрактов с предприятиями региона на поставку станочного оборудования, ведутся переговоры по ряду других проектов.

Кроме того, на этой неделе успешно прошёл приёмо-сдаточные испытания одностоечный токарно-карусельный станок с ЧПУ, изготовленный для одного из крупнейших арматурных предприятий России в городе Гусь-Хрустальный.

Это уже второй станок аналогичной модификации, поставляемый ЮЗТС на данное предприятие.

Первый был отгружен заказчику в прошлом году и в настоящее время успешно эксплуатируется.

14 апреля прошёл приёмо-сдаточные испытания одностоечный токарно-карусельный станок с УЦИ для одного из промышленных предприятий Санкт-Петербурга.

Станок предназначен для обработки деталей диаметром не более 1250 мм и высотой не более 1000 мм.

По информации пресс-службы ЮЗТС, сейчас в производстве находится 16 станков и обрабатывающих центров. Более десятка контрактов находятся в стадии подписания.

Основные заказчики кубанского оборудования — промышленные предприятия из Центральной России, Урала, Сибири, Санкт-Петербурга.

Отметим, что Южный завод тяжелого станкостроения был создан в 2016 году на базе известного советского завода имени Седина, который поставлял токарно-карусельные станки в 65 государств мира.

В настоящее время краснодарские станкостроители активно восстанавливают свои позиции, их продукция востребована как в стране, так и за рубежом.

Южный завод тяжелого станкостроения официально включен Минпромторгом РФ в реестр российских производителей промышленной продукции.

Завод находится в списке организаций, работа которых разрешена в соответствии с Указом Президента России «Об объявлении в Российской Федерации нерабочих дней».

Выключите радио!

https://kzgroup.ru/rus/m/2609/200_alyh_traktorow_ko_dnyu_pobedy_wypustil_kirowskiy_zaw.html

200 алых тракторов ко Дню Победы выпустил Кировский завод

Лимитированная серия тракторов «Кировец» с праздничной символикой сошла с конвейера Петербургского тракторного завода (входит в группу компаний «Кировский завод»).

Алый цвет тракторов — это цвет Знамени Победы.

На сетке капота сельскохозяйственных тракторов К-7М и К-525 образца 2020 года изображена эмблема «Серп и молот», которая в СССР обозначала единство рабочих и крестьян.

В левом нижнем углу сетки капота и на боковом стекле кабины — юбилейный знак «75 лет Победы», а на крыше — логотип «Кировец» на фоне гвардейской ленты.

С правой стороны на капоте — два ордена: Красного Знамени и Отечественной войны.

Оба они — в числе семи наград, которыми в советское время был отмечен Кировский завод.

Кроме того, на входной двери каждой машины будет размещена табличка:

«Землякам Героя Советского Союза — от ленинградцев».

В зависимости от региона поставки трактора, будет указано имя героя, родившегося в этих краях, с описанием его подвига.

Этой весной «Кировцы» с победной символикой выйдут на поля и будут обрабатывать землю, которую 75 лет назад наш народ отстоял в Великой Отечественной войне.

Выпуская юбилейную серию тракторов, мы отдаем дань памяти нашему народу-победителю:

солдатам и матросам, офицерам и генералам, рабочим и крестьянам, — говорит директор Петербургского тракторного завода Сергей Серебряков. — Эта акция — призыв помнить и чтить подвиг каждого советского человека и нашей общей Родины в борьбе за свободу.

Это и дань уважения рабочим, инженерам, специалистам завода, которые в тяжелых условиях давали фронту оружие Победы.

Мы, их потомки, сегодня работаем на совесть, рука об руку с крестьянами нашей необъятной страны сеем хлеб и кормим свое Отечество.

Две новые броневые марки стали 500-го и 550-го классов для перспективной колесной бронетехники и бронетранспортеров разработаны в России специалистами компании «Северсталь».

Об этом в субботу сообщили в ее пресс-службе.

«Новые броневые марки 500-го, а впоследствии и 550-го классов смогут заменить применяемые сейчас марки в новом поколении колесной техники, которая идет на замену БТР и других типов легкой техники», — говорится в сообщении.

По словам представителей компании, броневая марка 500-го класса демонстрирует четвертый класс бронезащиты, а при определенных углах обстрела достигается и пятый.

Она уверенно выдержала пулевые испытания и проходит постановку на учет Министерства обороны РФ для применения в оборонном комплексе страны.

Кроме того, компьютерное моделирование показало целесообразность применения этой броневой марки для производства пулерассеивающих сеток.

Защитные свойства изготовленной из нее сетки превосходят характеристики образцов из обычных сталей:

увеличивается угол отклонения пули от начальной траектории и повышается степень поглощения ее кинетической энергии.

Марка 550-го класса выдерживает прямое попадание пули из снайперской винтовки Драгунова и обеспечивает пятый класс бронезащиты.

Ее улучшенный аналог востребован на российском рынке легкой техники коммерческого назначения — в гражданской броне и бронеавтомобилях.

Как напомнили в пресс-службе, компания поставляет предприятиям российского ОПК более десяти марок стали, в частности бронесталь специального и коммерческого назначения, специальные судовые стали и другое.

https://kuban24.tv/item/v-krasnodare-na-zavode-imeni-sedina-zapustili-v-proizvodstvo-19-stankov

В Краснодаре на заводе имени Седина запустили в производство 19 станков

После того, как в 2016 году был разработан проект восстановления отрасли станкостроения на базе завода имени Седина (ООО «ЮЗТС»), предприятие постепенно начало наращивать производство инновационных металлообрабатывающих станков.

Сейчас в процессе производства находятся 19 машин.

«Вот уже два года вкладываются средства в развитие производства.

Были реконструированы цеха, закуплено новое оборудование.

Всего в проект восстановления инвестируется около 3 млрд рублей», — отметили в правительстве региона.

В конце 2018 года завод выпустил первый токарно-карусельный станок, затем еще 15 станков.

Из них три аппарата экспортировали в Ригу и на Кубу.

Сейчас 19 машин находится в процессе производства, заключаются новые контракты.

«Легендарный завод возвращает утраченные позиции. Уникальные станки и обрабатывающие центры кубанского производителя составляют конкуренцию иностранным производителям, они востребованы, в том числе за рубежом», — отметили в правительтсве региона.

На производстве работают около 130 сотрудников.

В будущем на предприятии планируют создать более 300 рабочих мест, в том числе для молодежи, сообщает пресс-служба администрации Краснодарского края.

До 2014 года завод имени Седина был основным предприятием по производству станкоинструментальной продукции на Кубани, однако в связи с чрезмерной закредитованностью и отсутствием оборотных средств в 2014-2015 годах работу на нем приостановили.

Сотрудникам не выплачивали зарплату.

В декабре 2016 года вопрос о погашении задолженности по зарплате перед 151 работником завода на общую сумму 16 млн рублей был решен.

Также был разработан проект восстановления отрасли станкостроения на базе завода.

Многофункциональный токарный обрабатывающий центр с проходными суппортами

Станкостроительный завод «Саста» выпустил новый многофункциональный токарный обрабатывающий центр с осью Y с двумя проходными суппортами СА1350Ф4 для обработки длинномерных деталей.

Проходные суппорты перемещаются по отдельным направляющим, предотвращая резонанс и вибрацию заготовки.

Преимуществом является то, что их перемещение не ограничивает люнет или задняя бабка.

Обработка ведется по всей длине детали за один установ, без переустановки заготовки или люнетов.

http://www.aem-group.ru/mediacenter/news/na-atommashe-vpervyie-za-40-let-zapushhen-unikalnyij-stanok-gigant.html

На Атоммаше впервые за 40 лет запущен фрезерно-расточной станок-гигант

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) запущен в эксплуатацию уникальный горизонтальный фрезерно-расточной станок с ЧПУ компании «ŠKODA».

Оборудование такого типа запускается на Атоммаше впервые за 40 лет. Совместно с использованием уже имеющихся обрабатывающих центров — Атоммаш сможет обеспечить максимальную загрузку производства.

В рамках инвестиционной программы продолжается модернизация производственных мощностей.

Только за последние два года ввели в эксплуатацию около 15 обрабатывающих центров и сварочных установок.

В течение этого года программа продолжит свою реализацию.

На завод должно поступить еще 11 видов оборудования.

Длина станка составляет 40 метров.

Общая масса высокотехнологичного оборудования — порядка 590 тонн. Горизонтальный фрезерно-расточной станок предназначен для механической обработки заготовок и корпусов парогенератора и реактора.

Технические параметры позволяют перемещать обрабатывающую стойку по горизонтальной оси — до 36 м, по вертикальной — до 7,5 м, со скоростью до 20 м/мин.

Станок имеет внутреннюю подачу СОЖ в зону резания через шпиндель с высоким (до 40 бар) давлением, оснащен современной кабиной оператора и может использовать различное навесное оборудование в автоматическом режиме.

Оборудование способно выполнять финишную механическую обработку и нарезание резьбы главного разъема корпуса реактора.

Так, срок данной операции сократился в 1,5 раза.

Максимальный вес обрабатываемых изделий достигает 600 тонн.

На станке установлена современная система ЧПУ, что позволяет растачивать, сверлить фрезеровать плоские и криволинейные поверхности по программе в двух и трех плоскостях, а также нарезать резьбу по интерполяции.

Для установки уникального станка на производстве создали фундамент длинной — 50 метров, шириной около 22 метров и глубиной — 5 метров. На заливку фундамента ушло 3000 кубометров бетона.

Основной сложностью при монтаже станка стала установка станины, состоящей из 10-тонных секций, точность установки секций составляет до 0,01 мм.

«Для реализации намеченной программы мы постоянно совершенствуем технологии изготовления и оснащаем производство современным оборудованием.

Этот станок — является фаворитом производства, так как с его помощью мы сможем осуществлять механическую обработку изделий на высоких режимах.

Это позволит нам увеличить производительность и сократить сроки изготовления оборудования АЭС», — отметил директор Волгодонского филиала АЭМ-технологии Ровшан Аббасов.

Как сообщила пресс-служба АО «Арзамасский приборостроительный завод им. П. И. Пландина» (является одним из ведущих предприятий оборонно-промышленного комплекса страны, выпускающим приборы для авиационной, ракетной, космической отраслей, а также широкий спектр продукции гражданского назначения), в цехах завода была проведена модернизация оборудования.

В середине декабря 2019 года в цехе № 19 АО «АПЗ» завершился монтаж новой гальванической линии состоящей из 15 ванн,

которая предназначена для нанесения гальванических покрытий, а именно меднения и олово-свинца.

Перед установкой нового оборудования на площади более 100 кв.м был произведен ремонт, в частности смонтирован пол, вставлены пластиковые окна, покрашены стены и потолок, заменены вентиляционная и отопительная системы.

Ввод в эксплуатацию нового оборудования был осуществлен в начале 2020 года.

В середине марта 2020 года в цехе № 37 был проведен первый этап модернизации, в частности установлены новые камеры тепла и холода КТХ-400 объемом 400 см3, которые предназначены для температурных испытаний изготавливаемых заводом изделий.

В конце марта 2020 года в цехе № 16 на линии кадмирования установлены 14 новых гальванических ванн, которые были изготовлены специалистами завода.

Так это вас нагнули,а не производителей..

https://www.aviaport.ru/digest/2020/06/03/640567.html

ООО «Опытно-конструкторское бюро моторостроения» (г. Воронеж) приступило к разработке составной части комплексной системы управления — редукторов и трансмиссионных валов системы управления механизацией крыла, привода закрылков и предкрылков для самолетов семейства Sukhoi Superjet NEW.

Соответствующий контракт на выполнение опытно-конструкторских работ был заключен 20 мая 2020 года между ООО «ОКБМ» и АО «Электропривод», входящим в состав холдинга «Технодинамика» (входит в ГК «Ростех»).

Контракт включает в себя выполнение всех этапов ОКР — разработку технического и рабочего проектов, изготовление опытных образцов, подготовку к испытаниям и их проведение, а также сопровождение сертификации.

Работы будут выполнены в период с 2020 по 2023 годы.

При этом эскизное проектирование системы управления механизацией крыла ОКБМ завершило еще в 2019 году.

«Последние годы предприятие работало преимущественно над разработкой и выпуском продукции для боевой авиации.

Этот контракт является наиболее масштабным из всех выполняемых нами сегодня для нужд гражданского сектора авиационной промышленности России.

Ведь он не ограничивается только опытно-конструкторскими работами, но и закладывает основу для серийного производства разработанной продукции на воронежской земле»,

— прокомментировал значимость проекта операционный директор ООО «ОКБМ» Леонид Иванов.

ООО «Опытно-конструкторское бюро моторостроения»

— специализируется на разработке, производстве и испытаниях авиационных поршневых двигателей, редукторных механизмов и трансмиссионных систем для авиационной техники.

В 2020-м году предприятие отмечает свой 60-летний юбилей.

«ОКБМ» обладает современной технической и экспериментальной базой, позволяющей создавать двигатели, а также редукторные механизмы и трансмиссионные системы,

проводить полный цикл испытаний и исследований характеристик, а также сертификацию создаваемых изделий и их постановку на серийное производство.

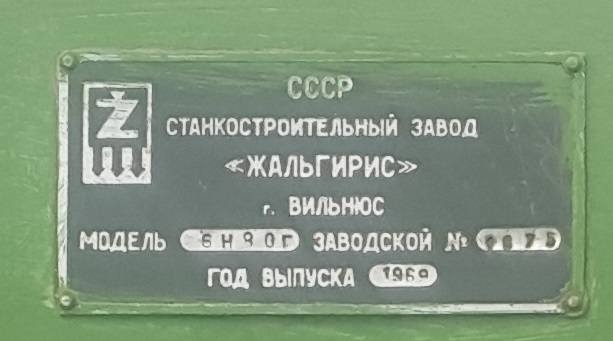

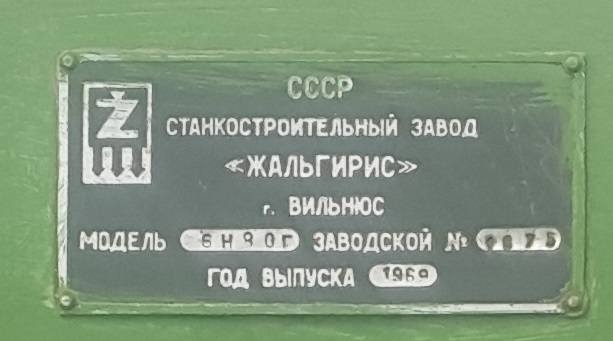

А вот 1969 года фрезерок горизонтальный консольный. Самое прикольное - это литовский станок

) Во как - при ссср в Литве делали станки

) Во как - при ссср в Литве делали станки ) Завод "Жальгирис", город Вильнюс.

) Завод "Жальгирис", город Вильнюс.

Кстати оба старичка вполне бодры. Фрезер вообще мало работал, почти всю жизнь простоял. Токарник шуршит нормально. В 2020-м году тоже вполне актуальные для своих задач эти станки

) Попали в хорошие руки. А вообще такие штуки вечные. Дип200 - 2 тонны масса, а маленький фрезерок - 1.2 тонны. Сейчас так не делают

) Попали в хорошие руки. А вообще такие штуки вечные. Дип200 - 2 тонны масса, а маленький фрезерок - 1.2 тонны. Сейчас так не делают )

) А вот из серии "спасибо деду за победу". Подвернулись по случаю динозавры из советских времен. Этот мой ровесник -1976 гв - брутал Дип200 (1а62г, конкретно в этом отстегивается часть станины чтобы заготовки большого диаметра ставить).

А вот 1969 года фрезерок горизонтальный консольный. Самое прикольное - это литовский станок ) Во как - при ссср в Литве делали станки

) Во как - при ссср в Литве делали станки ) Завод "Жальгирис", город Вильнюс.

) Завод "Жальгирис", город Вильнюс.

Кстати оба старичка вполне бодры. Фрезер вообще мало работал, почти всю жизнь простоял. Токарник шуршит нормально. В 2020-м году тоже вполне актуальные для своих задач эти станки ) Попали в хорошие руки. А вообще такие штуки вечные. Дип200 - 2 тонны масса, а маленький фрезерок - 1.2 тонны. Сейчас так не делают

) Попали в хорошие руки. А вообще такие штуки вечные. Дип200 - 2 тонны масса, а маленький фрезерок - 1.2 тонны. Сейчас так не делают )

)

Фрезер весьма специфичный, имхо.

Чё по чем, если не секрет конечно?

Чё по чем, если не секрет конечно?

_________________

Фрезеры такие по цене лома обычно, а вот дип - где то 300-350К гдето

Фрезер весьма специфичный, имхо.

Чё по чем, если не секрет конечно?

денег не платил. Достались по случаю. А если в деньгах сколько именно такие - фрезер 30 - 70, токарник этот 90-150.

Добавлено спустя 13 минут 4 секунды:

Фрезеры такие по цене лома обычно, а вот дип - где то 300-350К гдето

я бы фрезер такой вообще не покупал, хотя он вполне себе. Ну будет и будет - на нем так то можно и целесообразно много какую мелочевку делать. А Дип200 за 300-350- наверное самый верх цены. Хотя за последние 3 года цены на такую беушку выросли х2..х3. А позже думаю будет еще дороже. Например, дип 300 покупался за 150, вложено около 100. А сейчас не глядя любой барыга его возьмет за 250+. А я и за 500 не продам

Люнет кстати брал за 30 год назад. А сейчас предлагают продать за от 50:)) Но тут как бы два измерения. С одной стороны эти станки за копейки. Но например хороший новый польский патрон четырехсотый на тот же ДИП300- он стоит 120 тыс рублей

Люнет кстати брал за 30 год назад. А сейчас предлагают продать за от 50:)) Но тут как бы два измерения. С одной стороны эти станки за копейки. Но например хороший новый польский патрон четырехсотый на тот же ДИП300- он стоит 120 тыс рублей ) Или центр вращающийся нормальный итальянский с пятым конусом купил на днях - 7 тыс рублей (советские беушные от 500 на развале). Но ДИП300 это серъезная машинка. Он точит не шибко копеечные детали

) Или центр вращающийся нормальный итальянский с пятым конусом купил на днях - 7 тыс рублей (советские беушные от 500 на развале). Но ДИП300 это серъезная машинка. Он точит не шибко копеечные детали ))

))

В 2020-м году тоже вполне актуальные для своих задач эти станки ) Попали в хорошие руки

) Попали в хорошие руки

во дворе стоят

видим

Добавлено спустя 47 секунд:

Ну будет и будет - на нем так то можно и целесообразно много какую мелочевку делать.

контсрукторы

В 2020-м году тоже вполне актуальные для своих задач эти станки ) Попали в хорошие руки

) Попали в хорошие руки

во дворе стоят

видим

Конечно

) Вот тут кроме "спасибо деду за победу" работает поговорка "телушка полушка да рупь перевоз". А два рубля инфраструктуру подготовить

) Вот тут кроме "спасибо деду за победу" работает поговорка "телушка полушка да рупь перевоз". А два рубля инфраструктуру подготовить ) Площади куда поставить, электрику протянуть, автоматы провода освещение. А три рубля оснастка (но благо на токарный у меня есть). Так что пока на улице

) Площади куда поставить, электрику протянуть, автоматы провода освещение. А три рубля оснастка (но благо на токарный у меня есть). Так что пока на улице )) А чтобы работали- надо вложиться не только в станки.

)) А чтобы работали- надо вложиться не только в станки. ИНФОРМАЦИЯ ПО ИКОНКАМ И ВОЗМОЖНОСТЯМ

Вы не можете начинать темы

Вы не можете отвечать на сообщения

Вы не можете редактировать свои сообщения

Вы не можете удалять свои сообщения

Вы не можете голосовать в опросах

Вы не можете вкладывать файлы

Вы можете скачивать файлы